执行元件需频繁启动或停止的液压系统中,一般不采 用启动和停止电机的方法。

采用二位二通、二位三通电磁阀或中位为O,Y,M型 的三位四通换向阀来实现。

① 无节流损失和溢流损失,回路效率高,系统发热小。 ② 速度稳定性好,但随着负载增加,容积效率降低,导

致低速时速度稳定性比采用调速阀的节流调速回路差。 ③ 泵和马达结构复杂,成本高。 ④ 适用于高速、大功率调速系统。

① ∵P2≠ 0,有背压,∴运动平稳性较好;随负载变化, 速度变化,速度稳定性差。即V-R特性软。

说明:在减压阀2的遥控口通过电磁阀4接入小规格调压阀3,便可获得两种 稳定的低压,减压阀2的出口压力由其本身来调定。当电磁阀4通电时,减 压阀2的出口压力就由调压阀3进行设定。

说明:在同一液压源供油的系统里可以设置多个不同工作压力的减压回 路。如图所示:两个支路分别以15Mpa和8Mpa压力工作时可分别用各自的 减压阀进行控制。

说明:液压缸停止运动时,依靠 液控单向阀的反向密封性,能锁 紧运动部件,防止自行下滑。回 路通常都串入单向节流阀2,起 到控制活塞下行速度的作用。以 防止液压缸下行时产生的冲击及 振荡。

在液压系统中,一般液压源是共用的,要解决各执行元件的 不同速度要求,只能用速度控制回路来调节。

节流调速装置都是通过改变节流口的大小来控制流量,故调速范围 大,但由节流引起的能量损失大、效率低、容易引起油液发热;

以节流元件安装在油路上的位置不同,可分为进口节流调速、出口节 流调速、旁路节流调速及双向节流调速。

说明:当手动换向阀处于左 位时,液压缸为差动连接,活 塞快速向右运行。液压泵供 给液压缸的流量为qv,液压缸 无杆腔和有杆腔的有效作用 面积分别为A1和A2,则液压缸 活塞运动速度为V=qv/(A1-A2)

叶片泵特点;它供油量大,但油压小。中 压,6.3mpa.有可变量的。

齿轮泵特点;它供油压力大,对油质要求 低。低压,2.5mpa 。可靠,故障少。 廉价。低档机械,要求低的油压系统。执行元件(如液压缸和液压马达)的作用是将 液体的压力能转换为机械能,驱动负载作 直线往复运动或回转运动。

箭头首尾和堵截符号与一个方格有几个交点即 为几通. p.A.B.T有固定方位,p—进油口,T—回油口

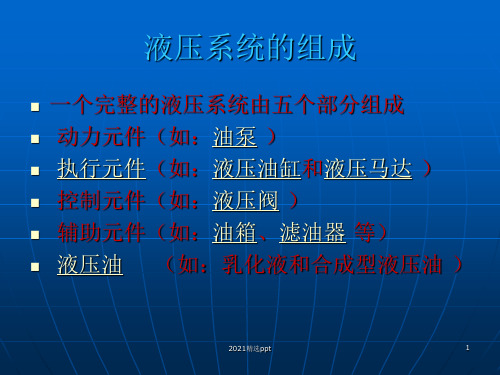

一个完整的液压系统由五个局部组成 动力元件〔如:油泵 〕 执行元件〔如:液压油缸和液压马达 〕 控制元件〔如:液压阀 〕 辅助元件〔如:油箱、滤油器 等〕 液压油 〔如:乳化液和合成型液压油 〕

液:p → A ,B → T 右YA通电:电:p → B → 液动阀右腔,液动阀左腔 → A →T

比例电磁铁替代普通电磁换向阀中的普通电磁铁即可。 工作原理:输入一I,得到一个运动方向,并且还可改变输出流量的

• 安装在执行元件的回油路上,使回油具有一 定背压。作背压阀的单向阀应更换刚度较大 的弹簧,其正向开启压力为〔 0.3~0.5〕 MPa。

图示 : 电:p ┴ A、B → T 液:p 、A 、B、T均不通 左YA通电:电:p → A → 液动阀左腔,液动阀右腔 → B →T 液:p → A ,B → T 右YA通电:电:p → B → 液动阀右腔,液动阀左腔 → A →T 液:p → B,A → T

双作用缸其两 端进出口油口 A和B都可通压 力油或回油, 以实现双向运 动,故称为双 作用缸。

柱塞式液压缸是一种单作用式液压缸,靠液压力 只能实现一个方向的运动,柱 塞回程要靠其它外 力或柱塞的自重; 塞只靠缸套支承而不与缸套 接触,这样缸套极易 加工,故适于做 长行程液压缸; 工作时柱塞总受压,因而它必须 有足够的刚度 柱塞重量往往较大,水平放置时 容易因自重而下 垂,造成密封件和导向 单边磨损,故其垂直使用 更有利。

图示 : 电:p ┴ A、B → T 液:p 、A 、B、T均不通 左YA通电:电:p → A → 液动阀左腔,液动阀右腔 → B →T 液:p → A ,B → T 右YA通电:电:p → B → 液动阀右腔,液动阀左腔 → A →T 液:p → B,A → T

图解各种液压基本回路(动画演示)液压基本回路是由一些液压元件组成的,用来完成特定功能的控制油路。液压基本回路是液压系统的核心,无论多么复杂的液压系统都是由一些液压基本回路构成的,因此,掌握液压基本回路的功能是非常必要的。

液压与气动传动技术涉及流体力学、 热力学、控制学等多个学科领域,未 来研究将更加注重多场耦合和多学科 协同,例如研究温度、压力、流量等 多物理场对系统性能的影响,以及探 索液压与气动传动技术与机械、电子 、计算机等技术的融合创新。

随着环保和安全要求的提高,液压与 气动传动技术将面临更严格的挑战, 例如研究低噪音、低泄漏、低污染的 液压元件和系统,以及提高系统安全 性和防爆性能等。

包括压力控制阀(如减压阀、安全阀)、 流量控制阀(如节流阀、排气节流阀)和 方向控制阀(如单向阀、换向阀)等。

• 常被安装在泵的出口,一方面防止压力冲击 影响泵的正常工作,另一方面防止泵不工作 时系统油液倒流经泵回油箱。

优点:压力高,性能稳定,脉动最小,可 以变量,常用在高压系统和工程机械上。

柱塞泵特点;由于它的活塞往复运动,使 它的供油就是间歇式,油压有波动,输油 量小。高压,6.3mpa.品种多。变量, 流量大。贵,压力机械,高压系统,

齿轮泵对油液的要求最低,最早的时候因 为压力低,所以一般用在低压系统中,先 随着技术的发展,压力可以做到25MPa左 右,常用在廉价工程机械和农用机械方面, 当然在一般液压系统中也有用的,但是他 的油液脉动大,不能变量,好处是自吸性 能好。

塞只靠缸套支承而不与缸套 接触,这样缸套极易 加工,故适于做 长行程液压缸;

柱塞重量往往较大,水平放置时 容易因自重而下 垂,造成密封件和导向 单边磨损,故其垂直使用 更有利。

轧机、连铸机等冶金机械中采用 液压传动系统,提供大扭矩、高 精度的动力输出。飞机起落架、导弹发射装置等航 空航天设备中采用液压传动系统 ,满足高可靠性、高精度的要求 。

挖掘机、装载机、叉车等工程机 械中广泛应用液压传动系统,实 现各种复杂动作。

根据结构形式,液压马达可分为齿轮马达、叶片马达、柱塞马达等类型。根据 工作压力和排量大小,液压马达可分为低速大扭矩马达和高速小扭矩马达。

液压泵的性能参数主要包括排量、压力、转速、效率和噪声等。排量是指泵每转 一周所排出油液的体积,压力是指泵出口处的油液压力,转速是指泵的旋转速度 ,效率是指泵输出功率与输入功率之比,噪声是指泵运转时产生的声音。

在满足性能要求的 前提下,尽量选用 结构简单、性能稳 定、价格合理的产 品。

1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

2、仅部分预览的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、学习目标了解液压和气压控制系统的组成和元件图形符号,能看懂一般的液气原理图

液压系统中对单向阀的主要性能要求就是正向流动阻力损失小,反向时密封性能好,动作灵敏。

除了一般的单向阀外,还有液控单向阀下图为一种液控单向阀的结构,当控制口K处无压力油通入时,它的工作和普通单向阀一样,压力油只能从进油口P1流向出油口P2不能反向流动。

当控制口K处有压力油通入时,控制活塞1右侧a腔通泄油口,在液压力作用下活塞向右移动,推动顶杆2顶开阀芯,使油口P1和P2接通,油液可以从P2流向P1。

换向阀的种类很多,其分类方式也各有不同,一般来说按阀芯相对于阀体的运动方式来分有滑阀和转阀两种;按操作方式来分有手动、机动、电磁动、液动和电液动等多种;按阀工作时在阀体所处的位置有二位和三位等;按换向阀所控制的通路数不同有二通、三通、四通和五通等。

不同的中位机能,可以满足液压系统的不同要求,下表为常见的三位四通、五通换向阀的中位机能的形式、滑阀状态和符号,由下表可以看出,不同的中位机能是通过改变阀芯的形状和尺寸得到的。

几乎所有的液压系统中都要用到它,其性能的好坏对整个液压系统的正常工作有很大的影响。

它常用于节流调速系统中,和流量控制阀配合使用,调节进入系统的流量,并保持系统的压力恒定。

其作用是用来减低液压系统中某一回路的油液压力,使用一个油源能同时提供两个或几个不同压力的输出。

4.元件之间实现无管连接,消除了因油管,管接头等引起的泄漏、振动和噪声;

叠加阀共有¢6mm、¢10mm、¢16mm、¢20mm、¢32mm五个通径系列,额定工作压力为20MPa,流量为10~200L/min,下表以¢10mm通径系列为例,该类叠加阀额定工作压力为20MPa,额定流量为40L/min,阀体高度为40~60mm。

简体中文

简体中文